Для виготовлення великогабаритних і високонавантажених частин моделей часто застосовуються так звані композиційні матеріали, що складаються з наповнювача і сполучного. Наповнювачем, що виконує основні силові функції, є склотканина, вуглеткань або кевлар (матеріал із синтетичних волокон). Як сполучна виступають епоксидні або поліефірні смоли. Якщо для виготовлення тонких фюзеляжів радіокерованих планерів та багатьох частин вільнолітаючих моделей технологія виклеювання з композиційних матеріалів є єдино прийнятною (з міркувань міцності), то в інших випадках, як правило, є можливість вибору між композитною та бальзовою конструкцією. Якщо має бути разова робота, то, напевно, варто віддати перевагу дереву. Тоді загальні трудовитрати та вага моделі виходитимуть менше. У разі «дрібносерійного виробництва» краще опанувати техніку роботи з композитом.

Сьогодні ми познайомимося із основними прийомами виконання деталей для авіамоделей із композиційних матеріалів. Відразу зазначимо, що пропонований матеріал призначений тим, хто знайомиться з новою для них технологією. Тому стаття полягає в описі спрощених методик, поширених серед модельістів «середньої руки». При більш професійній роботі вибір вихідних матеріалів та способи роботи з ними настільки специфічні, що в кожному конкретному випадку вимагають окремих описів.

Спочатку кілька слів про «сировину». Оскільки тонкостінні деталі нерідко сприймають значні навантаження, для запобігання розтріскування сполучного смоли додають пластифікатор (або при можливості використовують спеціалізовані, високоміцні і не дуже «склотверді») смоли. Щоб епоксидку було легко наносити, її розбавляють розчинником, спиртом або ацетоном. Для тонування деталі можна додати суміш друкарську фарбу або алюмінієву пудру. Непогані результати дає і втручання в "сиру" смолу художніх олійних фарб. Крім пігментування, така фарба ще трохи пластифікує вихідну смолу. Склотканина, як правило, доводиться прожарювати над електричною плиткою або в електродуховці для видалення парафіну, яким вона просочується на заводі.

Насамперед зазначимо, що всі роботи з епоксидними (та й поліефірними) смолами потрібно проводити у гумових рукавичках у приміщенні з гарною вентиляцією. Виклеювання композитних «кірок» можна здійснювати як зовні на болванці, так і всередині, на знятій з неї увігнутій формі (матриці). Повсту можна виготовити з липи, вільхи, щільного пінопласту або бальзи. Її розміри повинні бути меншими за розміри деталі на товщину майбутньої «кірки». Поверхню слід ретельно зашкурити та заґрунтувати. Потім на матрицю наноситься розділовий шар (парафін або поліроль для меблів). Склотканина нарізається на смуги, якими можна було б обклеїти бовдур без утворення складок, і «прилачується» рідкою епоксидкою. Кількість шарів склотканини в різних місцях деталі може змінюватись в залежності від розподілу навантажень. У разі утворення бульбашок та здуття їх необхідно відразу ж розгладити або прорізати і видавити з них повітря. Після затвердіння смоли "кірку" знімають. Якщо форма матриці не дозволяє це зробити, деталь розрізають по осі симетрії. При цьому, як правило, страждає покриття болванки, яка потребуватиме шпаклювання перед подальшим використанням. Недолік цього способу полягає також у тому, що поверхня деталі має фактуру тканини і вимагає шпаклювання та викурювання.

Для виклеювання деталей по другому способу (матричному) потрібно насамперед виготовити саму «негативну» форму. Зазвичай вона є товстостінною «шкаралупою», виклеєною зі склотканини. Якщо вимоги до точності деталі дуже високі (наприклад, силові панелі обшивки крила з ламінарним профілем), то матрицю роблять у вигляді масивного моноліту з гіпсу, цементного розчину або цементу, змішаного з епоксидною смолою. Еталонна модель-болванка повинна мати розміри, що збігаються із зовнішніми обводами деталі. Чим краще буде якість її поверхні, тим менше потрібно оздоблювальних робіт для кожного виробу надалі. Зазвичай методом лакування з проміжним поліруванням намагаються довести поверхню до дзеркального блиску, щоб готові, відформовані в цій матриці деталі потребували лише фарбування. У разі застосування тонованої смоли поверхні виявляються повністю готовими. При виготовленні моделі-копії можна відтворити імітацію заклепок та розшивки на матриці або ще на еталонній модель-болванці.

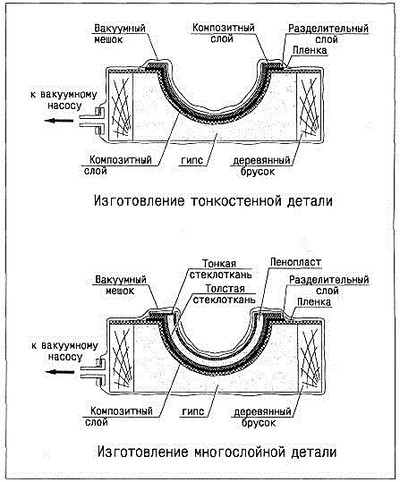

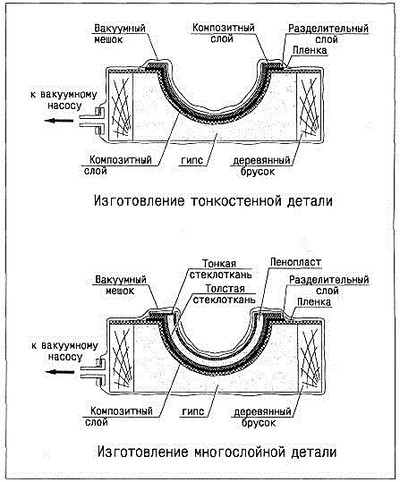

Для виклеювання матриці потрібно вирізати з товстої фанери рамку формою осьового перерізу болванки. Надягнувши рамку на болванку, закріпіть її пластиліном таким чином, щоб одна з поверхонь рамки збігалася з площиною симетрії болванки. По лінії сполучення виконайте із пластиліну радіус заокруглення, рівний приблизно 2 мм. Якщо планується виготовити монолітну матрицю, на рамку потрібно накласти окантовку з дощок, що мають висоту, більшу за половину ширини болванки. На болванку та відповідні поверхні рамки наноситься розділовий шар. Через кілька годин його потрібно натерти до блиску вовняною тканиною. Потім болванка разом із рамкою обклеюються склотканини. У місцях різких згинів укладається стеллаволокно, просочене епоксидною смолою (його можна отримати, розібравши рогожну склотканину). Перший відформований шар виконується зі склотканини завтовшки 0,03 мм, потім застосовується тканина завтовшки 0,2-0,3 мм. Якщо ж потрібно виготовити просту легку матрицю, а не «моноліт», то тепер залишиться покласти лише кілька шарів рогожної склотканини, що підсилюють. Тут знову особливу увагу слід звернути на відсутність бульбашок, щоб дефекти поверхні не передалися майбутнім виробам. Для ліквідації пухирів оснастку можна помістити в повітронепроникний мішок (попередньо уклавши на неї поліетиленову плівку) і відкачати повітря з допомогою вакуумного насоса. Під розрядженням форму треба тримати до повного затвердіння «кірки». Якщо вакуумний мішок не має проколів, то для цього достатньо перетиснути шланг, відключити насос і залишити в такому вигляді оснастку на 12 годин. У разі виготовлення монолітної матриці всю опалубку заливають гіпсовим розчином або епоксидною смолою з наповнювачем (в якості останнього можуть використовуватися будь-які порошкоподібні або зерноподібні матеріали. Після затвердіння смоли, болванка з рамкою акуратно відокремлюються від отриманої форми. Аналогічно виготовляється і друга.

При виклеюванні кірок в отриманій матриці застосовуються ті ж самі прийоми, що і при її виготовленні. Перший шар склотканини повинен мати товщину 0,02-0,03 мм, наступні - близько 0,2 мм. Після затвердіння смоли «кірку» обрізають врівень із краєм матриці, вклеюють шпангоути (якщо необхідно) і потім виймають її.

Для зниження маси деталі часто використовують армування пористим пінопластом, бальзою або листкові (сендвічеві) конструкції, що мають додаткове внутрішнє покриття з тонкої склотканини. В цьому випадку зовнішнє покриття може бути виконане з одного шару склотканини завтовшки 0,2-0,3 мм. Пінопласт або бальзу нарізають на фрагменти, яким можна було б надати кривизну пуансону. Пінопласт легко вигнути над електроплиткою, а бальзу простіше намочити і примотати гумою до болванки до висихання. Склотканину можна просочувати епоксидною смолою як у самій формі, так і до розміщення в матриці, на будь-якій рівній поверхні (надлишки клею знімаються шпателем). Проте просочена тканина, особливо тонка, при укладанні має тенденцію більше прилипати до рукавичок, ніж пінопласту. Тому іноді простіше укласти у вакуумний мішок збірку без внутрішнього шару склотканини, і «прилачити» його потім. Армування бальзою має ту перевагу, що вона майже не вбирає сполучне.

При склейці між собою тонкостінних кірок часто використовуються проміжні шпангоути. У разі армування в цьому немає необхідності. Епоксидна смола має погану адгезію до ствердженого склопластику. Тому поверхні, що з'єднуються, потрібно зашкурювати великим наждачним папером, а лінії стику обклеювати смужками тонкої склотканини. Зсередини на одну з «кірок» корисно наклеїти відбортовку, яка дозволить спростити та збільшити надійність з'єднання деталей. До моменту повного затвердіння смоли виріб обмотується скотчем.

При дрібносерійному будівництві моделей-копій застосовуються також різні «гібридні» технології. Наприклад, зовнішній шар деталі формується з АВС-пластику та утворює зовнішню фактуру поверхні. Далі розташований проміжний шар тонкого пінопласту. Внутрішнє, силове «покриття» виготовляється зі склотканини. |